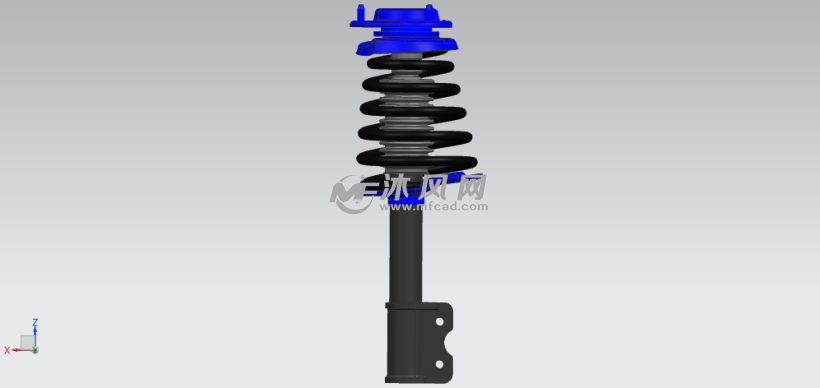

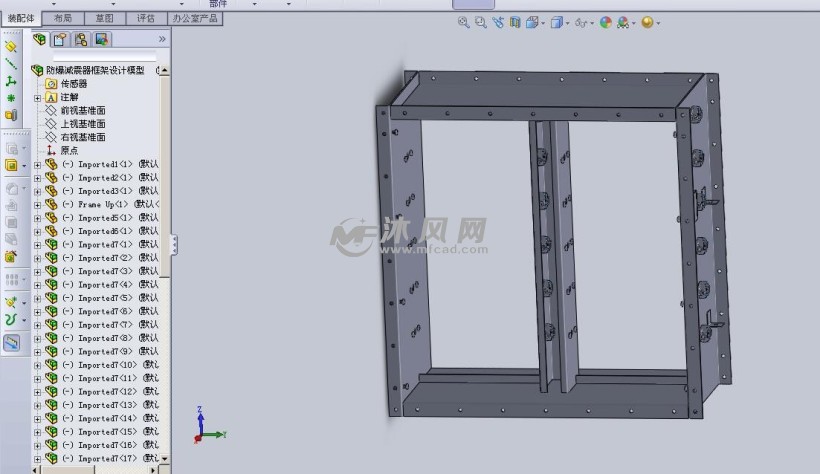

摘要:本文介绍了减震器模型的设计与分析。该减震器模型经过精心设计和优化,旨在提高在各种环境下的减震性能。设计过程中考虑了多种因素,包括结构强度、材料选择、动力学特性等。通过对模型进行详细分析,验证了其有效性和可靠性。该减震器模型的应用将有助于提高设备的安全性、稳定性和使用寿命。

本文目录导读:

减震器作为一种重要的机械元件,广泛应用于各种机械设备中,其主要作用是通过吸收和分散冲击能量,降低机械系统的振动和噪声,随着工业技术的不断发展,对减震器性能的要求也越来越高,建立准确的减震器模型,对于优化减震器设计、提高机械设备性能具有重要意义,本文将介绍减震器模型的基本原理、设计方法和分析过程。

减震器模型的基本原理

减震器模型的基本原理主要涉及到弹性力学、振动理论和材料力学等领域,在机械系统中,振动是一种常见的现象,往往会导致系统性能下降、精度降低甚至损坏,减震器通过吸收和分散冲击能量,降低系统的振动幅度和频率,从而提高系统的稳定性和耐久性,减震器模型通过对实际减震器的抽象和简化,建立数学模型,以便进行理论分析和优化设计。

减震器模型的设计方法

减震器模型的设计方法主要包括理论设计、实验设计和优化设计三个阶段。

1、理论设计:根据实际需求,确定减震器的结构类型、尺寸参数和工作原理,通过理论分析,确定减震器的力学性能和运动规律。

2、实验设计:在理论设计的基础上,进行实验研究,验证理论模型的准确性和可靠性,通过实验数据,对理论模型进行修正和优化。

3、优化设计:采用现代优化算法和计算机技术,对减震器模型进行多目标优化,如最小化重量、最大化寿命、优化性能等。

减震器模型的分析过程

减震器模型的分析过程主要包括建模、求解和验证三个步骤。

1、建模:根据减震器的实际结构和工作原理,建立数学模型,模型应能反映减震器的力学特性、运动规律和性能指标。

2、求解:采用数值计算方法和计算机仿真技术,对模型进行求解,得到减震器的性能参数和变化规律。

3、验证:通过实验数据验证模型的准确性和可靠性,对比理论结果和实验结果,对模型进行修正和优化。

减震器模型的类型与应用

根据不同类型的机械设备和实际需求,有多种减震器模型可供选择和应用,常见的减震器模型包括线性减震器模型、非线性减震器模型、粘性减震器模型和摩擦减震器模型等,这些模型各有优缺点,适用于不同的工作条件和场合,线性减震器模型适用于简单系统,非线性减震器模型适用于复杂系统的高精度要求。

案例分析

以某型机械设备的减震器设计为例,介绍减震器模型的应用过程,根据设备的工作条件和性能要求,选择合适的减震器类型和模型,通过理论分析和实验数据,建立准确的减震器模型,采用优化算法对模型进行优化设计,得到最优的减震器设计方案,通过实验验证模型的准确性和可靠性,对比理论结果和实验结果,对模型进行修正和优化。

本文介绍了减震器模型的基本原理、设计方法、分析过程、类型与应用以及案例分析,建立准确的减震器模型,对于优化减震器设计、提高机械设备性能具有重要意义,在实际应用中,应根据不同类型的机械设备和实际需求,选择合适的减震器模型和设计方案,通过理论分析和实验研究,不断完善和优化减震器模型,以提高机械设备的稳定性和耐久性。

展望

随着科技的不断进步和工业的快速发展,对减震器性能的要求也越来越高,减震器模型的研究将朝着更高精度、更智能化、更可靠性的方向发展,随着新材料、新工艺的不断涌现,减震器模型的设计和分析也将面临新的挑战和机遇,需要加强跨学科合作,发挥各领域优势,推动减震器模型的创新和发展。

参考文献

(此处省略参考文献)

附录

(此处可附加关于减震器模型的图表、数据、计算公式等辅助材料)

减震器模型的研究对于优化机械设备性能、提高系统稳定性和耐久性具有重要意义,通过本文的介绍,希望读者能对减震器模型的基本原理、设计方法、分析过程等方面有更深入的了解和掌握。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...